BIM para la pre-fabricación. Parte II: Calidad y control del proceso.

Como hemos podido ver en el post anterior, gracias al empleo de programas como Autodesk Revit y más aun con el apoyo de plugins como MWF Pro Metal de la compañía StrucSoft Solutions, automatizamos gran parte del proceso en la fase de diseño. Sin embargo, en el diseño no acaba nuestra labor, pues desde MV-BIM estamos en contacto directo con el taller de fabricación y montaje. Es por esta razón por la que también nos encargamos de analizar los defectos posibles del proceso de fabricación de dichos paneles.

Si el control de calidad es el conjunto de mecanismos, operaciones y herramientas realizadas para detectar errores, dentro del proceso de fabricación y con la intención de asegurar que este producto que diseñamos cumpla con unos requisitos mínimos, en el equipo de fachadas de MV-BIM ejecutamos un control de proceso previo a la fabricación de los paneles con la finalidad de corregir y reducir defectos de fabricación, los cuales repercutirán en menores pérdidas.

A continuación, pasamos a resumir a groso modo este proceso que va desde la generación de outputs del plugin, pasando por el análisis y entendimiento de los mismos, la localización de defectos y entrega al corresponsal del taller.

Outputs generados

No solo el grueso de un proyecto de magnitudes de unos 1300 paneles en su totalidad son los Planos de Fabricación y montaje (los cuales también llevan un seguimiento minucioso para que nada se salga de unos estándares previos establecidos con el cliente). Aparte de esto tenemos el último paso que son los archivos CNC.

Ya en el anterior post se hacía mención a los archivos de Control Numérico Computarizado o CNC a partir de ahora. Bien, el plugin nos genera estos archivos CNC partiendo del modelo diseñado tridimensional. Tan solo necesitamos configurar previamente las dimensiones de perforación de tornillos o las herramientas para practicarle perforaciones ya sea a los labios o almas de los perfiles.

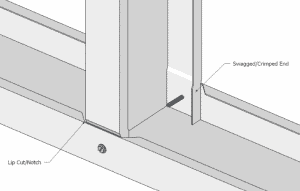

Imagen 1 Ejemplo de panel y archivo CNC generado

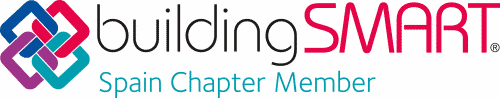

El resultado de esto es el siguiente archivo que podemos ver en un procesador de hojas de cálculo tal que así:

Imagen 2 Contenido de archivo CNC

Análisis del archivo CNC

Al ver la imagen anterior resulta extremadamente complicado pensar en cómo realizar un control de los procesos que realiza la maquinaria para doblar, estrechar o perforar la máquina que al leer estos archivos produce los perfiles de cada panel.

Desde MV-BIM y en contacto con los responsables tanto del software de StrucSoft Solutions como del cliente empezamos a analizar dichos archivos con el fin de entender lo que lee la maquinaria de estos archivos. El resultado es una codificación de operaciones que se resume de la siguiente manera escuetamente:

Imagen 3 Ejemplo típico de operaciones CNC

• DIMPLE -> Perforación para la unión mediante tornillos de los perfiles.

• SWAGE -> Doblado y compactado del perfil en un determinado punto.

• LIP_CUT -> Corte de los labios del perfil.

• NOTCH -> Corte del alma del perfil.

• SERVICE_HOLE -> Perforación para el paso de instalaciones u otros.

Anteriormente se hacía un control estadístico por lotes de estos archivos (debemos tener en cuenta que se genera un archivo CNC por cada panel) donde al comienzo del proyecto el control era mucho mayor con el fin de detectar posibles fallos durante la producción y montaje en taller para ir reduciéndolo conforme iba avanzando el proyecto.

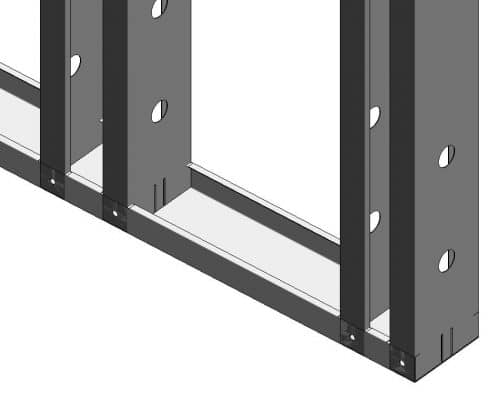

Actualmente, y tras un proceso de mejora del plugin de StrucSoft Solutions podemos hacer un control más visual y rápido que el análisis de la propia tabla perfil a perfil. Ahora tiene una implementación nueva, el visor de archivos CNC, el cual nos muestra ya directamente un nivel de detalle algo superior a un LOD 400 incluyendo perforaciones para tornillos, dobleces o cortes varios en los perfiles.

Ejemplo de control visual

Si partiésemos de un panel generado como el de la primera imagen del post vemos que el nivel de detalle simplificado apenas nos muestra cómo serán las uniones de los distintos perfiles. Esto es así debido a que a la hora de trabajar debido a la carga de información a manipular y el número de paneles que solemos manejar en los proyectos, ralentizarían mucho el proceso.

Por ejemplo, partiremos de un archivo generado como el de la tabla de la segunda imagen, que a su vez es el procedente del panel de la primera imagen, podemos llegar a lo siguiente:

Imagen 4 Cortes de labios, estrechamientos y perforaciones para tornillos y servicios

Al aplicar el visor a este panel se puede apreciar como el perfil horizontal sería taladrado de manera alineada a sus intersecciones con los perfiles verticales. Además, podemos observar cómo se realizará la operación de cortado de labios para que las piezas verticales, a las cuales se les realiza un estrechamiento (indicado con dos líneas paralelas) en el extremo, puedan encajar sin problema alguno.

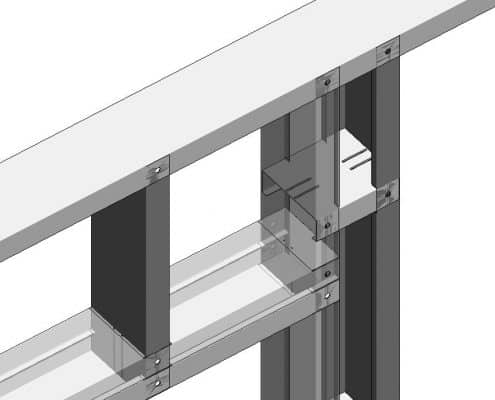

Si seguimos analizando el panel en otro tipo de uniones importantes como dinteles o jambas podemos observar lo siguiente:

Imagen 5 Cortes de labios, almas, estrechamientos y perforaciones para tornillos

Esta configuración de apertura para por ejemplo una ventana se compone de dos perfiles para ejecutar la jamba y otros dos para las jambas a ambos lados, pero con una separación y reforzados mediante perfiles horizontales entre los mismos cada determinado espaciado.Si analizamos la jamba, comprobamos que el perfil vertical de atado al montante superior debe atravesar uno de los dos perfiles que la componen la misma. Pues bien, esto podemos asegurar que se producirá al ver la imagen ya que vemos como se le practicará una operación de corte del alma del perfil del dintel superior y no solo eso, sino que también se le cortaran los labios a la vez que se le producirá el estrechamiento necesario al perfil vertical para que encaje sin problemas.En la unión entre jamba y dintel vemos que se produce un corte completo de los labios y alma en los perfiles del dintel quedando solo las alas y pre perforadas para su unión con el perfil vertical de la jamba la cual sería perforada en el mismo punto de unión y estrechada en ese tramo para hacer una unión limpia con las alas de los perfiles del dintel.

Para las uniones de los perfiles horizontales espaciados por las jambas las operaciones serían los estrechamientos de los horizontales en los extremos y perforaciones para atornillado de los mismos. En los perfiles verticales de las jambas en cambio las operaciones serían el corte de los labios en los puntos de intersección con los horizontales y sus correspondientes perforaciones para atornillado posterior.

Entrega y producción en taller

Como hemos podido ver, una vez comprobado que las operaciones son correctas, el archivo es enviado a taller donde ya es segura su producción y montaje sin errores.

En última instancia, si hubiese algún defecto, desde taller se nos notifica, se toma nota, se arregla y se tiene en cuenta para futuros paneles, siguiente una metodología circular como indica el ciclo o circulo de Deming (Planificar-Hacer-Verificar-Actuar) para la mejora continua.

Imagen 6 Maquinaria de extrusionado de perfiles metálicos ligeros

Como cierre, las posibilidades que ofrece la metodología BIM son enormes y este es solo un ejemplo más de la aplicación la cual está demostrando una capacidad para el control de obras, plazos, ejecución y presupuestación tanto abismal como precisa. BIM está suponiendo un cambio radical en el sector de la construcción la cual avanza más y más hacia la prefabricación, y así se puede ver en el caso de paneles de acero conformado para fachadas.

Imagen 7 Extrusión de perfil

Un saludo a tod@s

Juan Jose Sanchez